【方式別紹介】FDMは樹脂だけじゃない!金属材料のFDM方式とは

おはようございます、こんにちわ、こんばんわ

【方式別紹介】シリーズ、第10弾まできました。

今回は金属3Dプリンタの「FDM方式」についてまとめていきます。

樹脂3Dプリンタでも「FDM方式」は取り上げています。

まずはこちらをご覧頂いた方が分かりやすいかもしれません。

金属3DプリンタでのFDM方式

基本的な原理は樹脂のFDM方式と一緒です。

違うのは少し特殊なフィラメントを使用すること、

造形後に脱脂して結合剤を取り除き、焼結させることです。

現在、販売さているモデルでは

・樹脂メインで金属も出来るモデル

・金属のみを扱うモデル

があります。

前者は一般的なABS樹脂やPLA樹脂といった樹脂材に加えて

ステンレス鋼を混ぜ込んだフィラメントを扱うことが出来ます。

後者はステンレス鋼をはじめ、インコネルや銅、工具鋼、

クロモリ鋼やチタンといった金属を扱うことが出来ます。

現在、FDM方式の金属3DプリンタはDesktop Metal、Markforged、

FLASHFORGEなどのメーカーから販売されています。

金属FDM方式で使用されるフィラメントは

熱可塑性樹脂結合剤に金属粉末を混ぜ込んだものを使います。

金属FDM方式で金属部品を造形する工程は

”設計~造形~脱脂~焼結”という手順を踏みます。

樹脂FDMでも設計~造形までは同じですし、

樹脂であればそこで完了となります。

金属の場合、造形完了品はまだ金属部品ではありません。

「熱可塑性樹脂結合剤に金属粉末を混ぜたもの」を使用しているため、

樹脂材と金属が混ざった状態の造形物が最初に出来上がります。

また、金属FDMの場合は焼結の際に熱収縮によって約20%ほど縮む為、

樹脂材+金属の造形物は実際の設計値よりも一回り程大きな状態で造形します。

次に、出来上がった造形物から不要な樹脂材を取り除くため、

脱脂の工程が入ります。専用の溶剤に漬けこんで樹脂材を溶かします。

脱脂された造形物はグリーン体と呼ばれます。

脱脂が完了したグリーン体を焼結炉に入れて焼き固めます。

焼結が完了してはじめて、金属部品として使用できる造形物となります。

造形、脱脂、焼結の各工程には専用の機械を使用するため、金属FDM方式では

”3Dプリンタ”、”脱脂用洗浄機”、”焼結炉”の3点セットが必要となります。

画像はMarkforged社 Metal Xシステム

焼結炉Sinter-2(左)3Dプリンタ本体(中央)洗浄機Wach-1(右)

金属FDM方式は他の金属3Dプリンタと比べて導入コストが安価です。

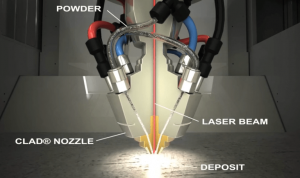

既に紹介しているパウダーベット方式や指向性エネルギー堆積法は、

複合加工機としての金属3Dプリンタであるため、導入コストは高価です。

組み込まれている高出力レーザーや電子ビームの発生装置自体も高価なので

FDM方式と比べると導入コストが高額になります。

FDM方式は各工程に専用機を必要としますが、

専用機という名の通り、機能を限定して構成しています。

3Dプリンタは造形だけに限定、洗浄機は脱脂だけに限定、

焼結炉は焼結するだけに限定することで機械本体の製作コストを

抑えているので、全体としてのコストを安価にできています。

また、設置環境もクリーンルームのような専用環境が不要で

スペースと電源の確保さえできればオフィスの様な場所でも

運用することができます。こういった面も金属FDM方式の

安価な導入コストの要因の一つかもしれません。

価格面でのメリットは高いですが、他の金属3Dプリンタと比べて

金属の密度が若干低いことや焼却時の収縮率が課題としてあり、

耐久性や寸法精度の面では、他の方式と比べて若干劣る面もあります。

一長一短ありますが、低コストで金属を扱える3Dプリンタを導入する場合、

金属FDM方式という選択肢は十分アリな選択と言えると思います。

ちなみに、価格は数百万~数千万と幅はありますが、

他金属3Dプリンタの数億円といったレベルから見れば

比較的安価な金属3Dプリンタということは言えると思います。

今後、注目される金属3Dプリンターの一角として動向に注目です。

従来の機械加工による製作コストと

金属FDMで製作した場合のコストを比べてみましょう

上の様なインペラ形状を従来の機械加工で製作した場合、

約6.7万円程かかるとされます。3Dプリンタで製作した場合、

コストは1600円程になるということです。

コストダウン率は95%超えということで、こういった

複雑な加工を伴う部品は3Dプリンタで作ったほうが安いことが分かりますね。

少し形状が分かりにくいですが、こちらは航空機向けのブラケットです。

こちらを機械加工で製作した場合、約20万円程かかるとされています。

3Dプリンタで製作すると3700円程ということです。

機械加工では加工方向の制限等でどうしても余計な形状が残ったり、

肉抜き形状での軽量化が難しいですが、

3Dプリンタであればそれが可能となるため、

軽量で十分な強度を持った最適な形状の部品を作ることもできます。

ちなみに、こちらのコストダウン率も95%超えです。

※Markforged社HPを参照した値です

3次元的で複雑な加工が必要な部品は3Dプリンタで造形した方が

比較的安価に製作することができる場合もあります。

一般的な研削盤や旋盤のような加工機は上下又は左右、

あるいは前後という様に1方向からの加工しかできません。

これを複合的に行えるようにしたのがマシニングセンタ(MC)です。

数値制御を用いてX,Y,Z方向の加工を行います。

さらに、MCに回転軸・傾斜軸の2軸を追加した機械を5軸加工機と呼びます。

先ほどのインペラなどの複雑な形状は、

5軸加工機で加工されることが多いと思います。

こういった加工機は操作に高度な技術を必要となりますし、

加工機自体も高額なので、オペレーターの人件費や

マシンチャージ等を考慮すると加工費は高額になります。

3Dプリンタを使えば設計データがしっかりしていれば、

誰が作っても同じものを作ることが可能です。

こういった再現性の高さや最適化、軽量化といった分野では

3Dプリンタによる製作は大きな強みです。

データ作成のコストはかかりますが、製作開始後は

オペレーターによる操作は取り出しや洗浄、仕上げ時のみとなり、

人件費も比較的安価になります。

結果、かかる費用のほとんどは材料費とマシンチャージとなります。

なので、機械加工よりも安価に作ることが可能な場合があります。

FDM方式は基本特許が切れている為、比較的安価なモデルが多く

その流れもあって金属3DプリンタとしてのFDM方式も他と比べると

安価に導入ができるため、市場が広がっています。

以前、展示会でMarkforged社 Metal Xを実際に見た時

「これで金属部品が作れるの!?」と驚いたことを覚えています。

少し前までは複雑な形状の部品に対して、

「技術的には可能(でも膨大なコストがかかる)」となっていたものが、

「(3Dプリンタを使えば)製作可能」になりつつあります。

まだ取り入れられていない分野にも、

順次3Dプリンタで製作した製品が適用されていくと思います。

より機能的で合理的な製品開発のツールとして

3Dプリンタが活用されていく世の中が、

既に始まっているといっても過言ではありません。

そんな時代の流れに乗り遅れない様に、日々アンテナを張って

情報を取り入れていきたいものです。

ちょっと長くなりましたが今回はこの辺りで終わります。

次回からは何を取り上げましょうかね…

実際に3Dプリンタ製の部品が使われている例を

まとめてみましょうか?

それでは、ここまでのご愛読ありがとうございました。

By M.I

次回の記事はこちら

前回の記事はこちら

岸 竜也 (きし たつや)

株式会社キシテック 代表取締役

3Dプリンターを使ったモノづくりを提案しています。

機械設計を生業としてきたため、設計力に自信があります。

様々な分野から、試作品等の依頼を受け、製品化のお手伝いを多数してきました。

手書きの絵から、3Dデータを起こして、3Dプリントすることも。

自身も設計のみならず、機械加工、機械板金加工、溶接などのモノづくりを経験してきた実績があり、いろいろモノづくりを相談出来ます。

現在は石川県工業試験場様や、ISICO(石川県産業創出支援機構)様、JAIST(北陸先端科学技術大学院大学)様、石川工業高等専門学校様などと、繋がり多方面での対応が可能です。