【方式別紹介】家庭用プリンタと基本原理は同じ!インクジェット3Dプリンタ

おはようございます、こんにちわ、こんばんわ

【方式別紹介】シリーズもとうとう第6弾です。

前回はシート積層方式3Dプリンタをご紹介しました。

今回は「インクジェット方式3Dプリンタ」についてまとめていきます。

以前、アジリスタをご紹介したときに触れていますので、

少し振り返りの様な形にもなりますがお付き合い下さい。

インクジェット方式3Dプリンタ

インクジェット方式は紙に印刷する

インクジェットプリンタの原理を応用しています。

カラーインクの代わりに紫外線硬化樹脂やワックスを塗布して造形します。

インクジェット方式にもいくつか製法があり、

・Material Jetting(マテリアルジェッティング)

・Binder Jetting(バインダージェッティング)

という2つの方式があります。

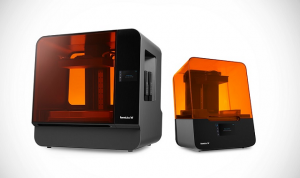

Material Jettingは光造形の応用ともいえる製法です。

紫外線硬化樹脂を材料に使用して、

”材料をインク状に塗布⇒UVランプで硬化”

を繰り返して積層していきます。

Material Jetting方式のインクジェット3Dプリンタ

Stratasys社 J750

Binder Jettingは粉末積層造形でもご紹介しましたね。

材料の粉末へバインダー(結合剤)を塗布し、

加熱することで焼き固めて造形していきます。

Binder Jetting方式のインクジェット3Dプリンタ

3D Systems ProJet® 860Pro

インクジェット方式全体としてみた特徴をまとめていきます。

インクジェット方式3Dプリンタの最大の特徴は、

FDM方式などに比べて積層ピッチが小さく、

滑らかな表面仕上げや微細で複雑な造形物へも対応できる事です。

一般的なFDM方式の積層ピッチは0.1~0.5mm(100ミクロン~500ミクロン)

光造形方式の積層ピッチは0.2~0.05mm程(200ミクロン~50ミクロン)

インクジェット方式の積層ピッチは0.02mm程(20ミクロン)と

FDMや光造形と比べても小さいことが分かります。

インクジェット方式が光造形の応用であったり、

粉末積層造形とのハイブリット的な方式であることが

造形物の表面の滑らかさや複雑な形状への対応可能と

いったところに表れていると思います。

Material Jettingのハイエンドモデルでは

複数の素材を混ぜることが出来るので、

耐久性や耐熱性に優れるABS樹脂の様な特性を持たせたり、

柔軟性があるゴムの様な特性を持たせることも出来ます。

また、インクジェットならではのCMYKのカラー表現と

組み合わせることでフルカラーでの造形が出来るなど、

表現の幅が広がります。

造形速度が他の方式よりも比較的高速である反面、

マシンの稼働音が大きい傾向にあります。

Material Jettingは光造形3Dプリンタと同じ様に光硬化樹脂で造形する為、

造形物が日光に当たると劣化しやすく、長期使用や保存が難しい。

Binder Jettingは粉末積層造形と同じ様に

粉末材料をバインダーで結合し、加熱して焼結させる為、

Material Jettingと比べて表面が少しざらついた造形物になります。

インクジェット式3Dプリンタのメリット

・積層ピッチが小さく、微細で複雑な形状も造形可能

・造形速度が比較的早い

・機種によってはフルカラーでの造形が可能

(Material Jettingの場合)

・表面が滑らかな造形物が作れる

・ハイエンドモデルでは複数の材料を混ぜることで耐久性や耐熱性、

柔軟性を持たせた造形物がつくれる

(Binder Jettingの場合)

・熱可塑性樹脂の粉末を使用することで、実際の製品に近い造形物がつくれる

インクジェット式3Dプリンタのデメリット

・マシン稼働音が大きい

・マシン本体が大きい

・マシン本体の価格が高価

(Material Jettingの場合)

・光硬化樹脂の為、紫外線によって劣化する

(Binder Jettingの場合)

・表面が少しざらついた造形物となる

・石膏の場合は衝撃や外力に弱い

ハイエンドのインクジェット3Dプリンタは、

産業界だけでなく医療の現場でも活躍しています。

生体適応材料を使って患者一人ひとりに合わせた補助具の製作、

MRIの情報を用いて患部の再現を行い、

実際の術式のシミュレーションを行ったり、

珍しい症例の研修用等に利用されています。

リコーでは”バイオ3Dプリンタ“としてiPS細胞を用いてインクジェット方式で

細胞積層体をつくり、病気や怪我などで失われてしまった機能を回復させる

再生医療や病気の原因解明、新薬開発、医薬品の安全性評価などへ活用しよう

という研究が進められています。

SFの世界の様な話ですが、

遠くない将来には実用段階になっているかもしれませんね。

さて、産業用のインクジェット式3Dプリンタに話を戻しまして、

インクジェット3Dプリンタは海外大手メーカーでは

HP(ヒューレットパッカード社),Stratasys,3D Systems、

国内ではキーエンス、MIMAKIと言ったメーカーが製造しています。

HPであればJet Fusionシリーズ、

StratasysならObjetシリーズやJ8シリーズ、前述のJ750などがあります。

キーエンスはAGILISTA、MIMAKIは3DUJシリーズがあります。

キーエンス社製 AGILISTA-3200

ミマキエンジニアリング社製 3DUJ-553

デメリットとして触れましたが、それぞれ設備が大きく、

マシン自体の価格も高価であり、材料費等々を考慮すると

なかなか個人や中小企業では持てないレベルの設備です。

ですが、各3Dプリンタメーカーやリコー、DMMなどが出力サービスを

行っているので、3Dデータを準備すればインクジェット3Dプリンタでの

造形品を手にすることが可能です。

DMM様の出力サービスの価格を参考にすると、フィギュアやミニチュアを

フルカラーのインクジェット式3Dプリンタで造形した場合、

造形費用は樹脂造形の中でも高い傾向にあります。

“色は二の次”という機械部品や外観確認用のモックアップであれば、

Jet Fusionで造形することをオススメします。

ただし、Jet Fusionの場合、造形物表面がざらついた仕上がりとなるので、

表面が滑らかな造形物が必要な場合は光造形を利用すると良いでしょう。

シリーズとして6回に亘ってお送りしました

【方式別紹介】シリーズですが、いかがでしたでしょうか。

”3Dプリンタ”にもいろんな方式があり、

様々なメリット・デメリットがありました。

どんな機械でも「出来る」こと、「出来ない」ことがあります。

従来の加工機では「出来ない」ことが、

3Dプリンタなら「出来る」ことがたくさんあります。

逆に3Dプリンタで「出来ない」ことが、

従来の加工機なら「出来る」こともたくさんあります。

状況に応じて、上手にツールを使い分けることが、

これから製造現場で更に重要になります。

開発の中で「試作」という工程は、

よほど小変更じゃない限りはついて回る工程です。

試作に掛かる工数を減らすことは、開発工程全体の短縮に繋がります。

「何を確認するための試作なのか」を明確にすることで、

柔軟に対応できるようになります。

従来の加工で作った方が良い場合、3Dプリンタを用いて作ったほうが良い場合、

大枠は従来の加工で作り、細かい部品は3Dプリンタを用いる場合など、

最適な方法を選択することが時間やコストを抑えた試作を行う鍵になります。

次回、私がお送りするのも【方式別紹介】シリーズです。

「まだやるの?」と思われた方もいると思います。もう少しお付き合い下さい。

今までは主に「樹脂を扱う3Dプリンタ」をご紹介してきました。

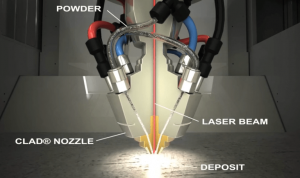

次回からは「金属3Dプリンタ」にフォーカスしていきたいとおもいます。

樹脂3Dプリンタよりも最終製品としての使用の多い金属3Dプリンタについて

”どんな分野で使われているのか”や”実際の使用例”も交えながらお送りします。

金属3Dプリンタもいろんな種類があるんですよ・・・

粉末積層造形やシート積層造形でも少し触れてますので、

まずはそのあたりからまとめていきましょうかね。

それでは、ここまでのご愛読ありがとうございます。

By M.I

次回の記事はこちら

前回の記事はこちら

岸 竜也 (きし たつや)

株式会社キシテック 代表取締役

3Dプリンターを使ったモノづくりを提案しています。

機械設計を生業としてきたため、設計力に自信があります。

様々な分野から、試作品等の依頼を受け、製品化のお手伝いを多数してきました。

手書きの絵から、3Dデータを起こして、3Dプリントすることも。

自身も設計のみならず、機械加工、機械板金加工、溶接などのモノづくりを経験してきた実績があり、いろいろモノづくりを相談出来ます。

現在は石川県工業試験場様や、ISICO(石川県産業創出支援機構)様、JAIST(北陸先端科学技術大学院大学)様、石川工業高等専門学校様などと、繋がり多方面での対応が可能です。