【方式別紹介】最終製品として使用可能な3Dプリンタ?金属3Dプリンタ

おはようございます、こんにちわ、こんばんわ

前回の告知通り、今回から「金属3Dプリンタ」をまとめていきます。

既にご紹介した3Dプリンタで扱う材料は光造形方式で使う

光硬化樹脂(UVレジン)をはじめ、FDM方式では熱可塑性樹脂、

粉末積層方式では石膏などがありましたね。

金属3Dプリンタで扱える金属の種類ですが、

鉄、チタン、銅、ステンレスといった馴染のある金属をはじめ、

クロム、コバルト、インコネル、マルエージング鋼といった

普段の生活に馴染のない種類もあります。

もちろん3Dプリンタで扱う材料はこれだけではありません。

前回のインクジェット方式で”バイオ3Dプリンタ”に触れましたが、

医療分野や食品分野などにも3Dプリンタの可能性が広がっています。

話を戻しまして、金属3Dプリンタも積層する方式が複数あります。

現在市場にある金属3Dプリンタが採用している方式を列記していきます。

<パウダーベット方式>

金属粉末を造形プレートに敷き詰め、熱源となるレーザや電子ビームを

照射して必要な部分を融解・凝固させる方式です。

造形完了後は固化していない金属粉末に埋もれているため、

それらを除去して造形物を取り出します。

除去した粉末は回収し、ふるいにかけて整えてから再利用されます。

パウダーベット方式は再現性が高く、寸法精度も良いのが特徴です。

反面、造形範囲を大きく出来ないことや、造形時間がかかることが課題です。

そのため、複数のレーザー照射装置を搭載、レーザー出力を上げるなど、

造形範囲の拡大や造形速度の改善がされています。

パウダーベット方式は、現在の金属3Dプリンタの中で一番主流な方式で

EOS、Concept-Laserなど多くのメーカーの金属3Dプリンタで採用。

国内では松浦機械製作所、Sodickなどのマシンで採用されています。

こちらの方式を採用したマシンの価格は3千万円~数億円のモデルもあります。

レーザー搭載量や扱える金属最良の種類で価格が上下する様です。

高価なモデルは3Dプリンタ+加工機というハイブリッドモデルが多い様です。

<指向性エネルギー堆積法>

溶融した金属材料を所定の場所に積層・凝固させて造形する方式です。

主にレーザを熱源とし、ノズルから金属パウダーを集めるように噴射し、

中心にレーザを照射することで金属が溶けて噴射されるような方法になります。

大型造形物まで対応可能、バーチカルテーブルを使うことにより

あらゆる方向からの造形が出来るので効率良く、高速で造形が可能です。

また、摩耗した部分へ肉盛り補修(レーザークラッディング)が可能です。

そのため、摩耗した金型の補修や古い金属部品の補修が可能となり、

古い設備の改修に役立つと大きな期待をされています。

そのほか、金属粉末の供給経路を切り替えることで、

異種金属の造形が可能なので母材は硬質な素材を使い、

摩耗する部分には耐摩耗性の高い材料を乗せて

コーティングしたり、焼き付き防止を行うことも可能です。

また、パウダーベット方式の様に固化していない部分の

除去作業もない為、効率的に造形物を製作することが可能です。

ですが、再現性や寸法精度ではパウダーベット方式と比較すると劣ります。

また、積層痕が目立ちやすいといった点もあります。

指向性エネルギー堆積法を採用した金属3Dプリンタは

国内ではヤマザキマザック、DMG森精機、ニコンなどから販売されています。

海外ではTRUMPF、OPTMECから販売されています。

こちらの方式を採用した金属3Dプリンタの価格帯は1億円以上です。

金属3Dプリンタ+加工機というハイブリッドなモデルが多い為、

高出力レーザを採用していたり、多軸のテーブルを使用しているなど、

加工機としての側面が強いです。

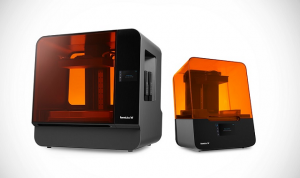

<FDM方式>

樹脂材を使う3Dプリンタでもご紹介しましたが、

金属3Dプリンタでもこの方式を採用しているモデルがあります。

金属3DプリンタにおけるFDM方式は造形の流れは

樹脂の3Dプリンタと全く同じですが、熱可塑性樹脂に

金属粉末を加えたフィラメントで造形を行い、出来上がった造形物の

熱可塑性樹脂を取り除き、最後に炉にいれて焼結させることで完成します。

金属3Dプリンタのフィラメントで使用される熱可塑性樹脂は

バインダーの役割をしており、このバインダーを取り除く作業を

脱脂と呼びます。脱脂した造形物を焼結する際、元々バインダーが

あった隙間が無くなるため、約20%程収縮します。

なので、造形物はそれを見越して大きめに造形する必要があります。

また、オーバーハング部にはサポート材が必要となりますが、

主にセラミックのサポート材を使用する為、

焼入れ後は簡単に取り外すことが可能です。

FDM方式は他の金属3Dプリンタと比べてマシンサイズが小さく、

本体価格が比較的安価です。大型で高価な金属3Dプリンタの導入が

難しい中小企業でも導入しやすい為、今後伸びていく可能性のある方式です。

ただ、金属粉末を直接、溶融・凝固させるわけではないため、

他の方式に比べると金属の密度が若干低いこと、

収縮による精度の面が課題となります。

FDM方式を採用した金属3DプリンタはMarkforged、

FLASHFORGEなどから販売されています。

今後注目される3Dプリンタの一角と言えるでしょう。

こちらの方式を採用した金属3Dプリンタの価格は200万円~4000万円です。

<アーク溶接方式>

アーク溶接という名前の通り、半自動溶接機のトーチを

X,Y,Z方向に機械的に動かすことでシステム化した方式です。

既存の汎用アーク溶接ワイヤが使用出来る為、

比較的安価で汎用性も高いことから注目されています。

高効率な金属3Dプリンターで、

材料コストも金属粉末で作るモデルと比べて1/10とかなり安価です。

コチラを採用した金属3Dプリンタは国内では武藤工業、富士通アイソテック、

海外ではSCIAKY、MELTIOなどから販売されています。

こちらの方式を採用した金属3Dプリンタの価格は2500万円~4000万円です。

<バインダージェット方式>

インクジェット方式でもご紹介したバインダージェット方式ですが、

敷き詰めた金属粉末へバインダーを噴射して結合後、加熱・焼結することで

バインダーを除去して完成品を製造します。

熱変異を見極めれば量産も可能と注目されていますが、

パウダーベット方式や指向性エネルギー堆積法と比較すると密度が

悪くなるため、注意が必要となります。

ですが、インクジェット方式の特徴である造形速度の速さは

量産を見据えると魅力的と言えるでしょう。

バインダージェット方式を採用した金属3Dプリンタは

ヘガネス、HPなどのメーカーから販売されています。

中でも、HPのMetal jetは有名かもしれません。

こちらの方式を採用した金属3Dプリンタの価格帯は3000万円~1億円です。

因みにHPのMetal jetは5000万円程ということです。

<超音速堆積法>

こちらの方式は、ノズルから金属粉末が混ざった空気を

音速の3倍に加速させて吹き付ける(ぶつける)ことで

金属の粒子を結合・堆積させていきます。

熱源(レーザー等)を使用しないので、

既存の金属3Dプリンタ-ではできなかった

純銅、ブロンズなどが造形できます。

造形速度は世界最高で、既存の金属3Dプリンタと比べると

100倍~1000倍速いそうです。

これだけ聞くとメリットしかない様に思いますが、

薄い壁などは造形には向かないそうです。

大きな造形物を早く造形することに非常に長けている様です。

紹介動画を見る限りでは、固化していない粉末の除去なども無く、

精度も高そうなので、注目される金属3Dプリンタの一つです。

現在、SPEED3Dというオーストラリアのメーカーのみが

こちらの方式を採用した金属3Dプリンタを販売しています。

国内では「日本バイナリー株式会社」のみで取り扱っています。

<液体金属堆積法>

こちらの方式は固体金属ナノ粒子を懸濁したインクをカートリッジに充填し、

インクジェット方式の要領で堆積させていきます。

既存の金属3Dプリンタよりも滑らかさと精密さを併せ持ったモデルです。

サブミクロンというミクロンよりも小さなレベルで積層、

高温結合させて金属化するため、熱による歪みなども発生しにくいそうです。

さらに、レーザー方式の金属3Dプリンタよりも5倍速く造形できて、

インクジェットの様に精度も高く、サポート材料の除去も簡単なので、

コストと時間の節約が出来るということで、今後注目される方式です。

現在こちらを採用している金属3Dプリンタは

イスラエルのXJetのみが販売しています。

これ以外にも樹脂3Dプリンタの際にご紹介した

シート積層方式の様に金属箔を重ねていく方式もあります。

日進月歩の分野ですので、新たな方式やハイブリッド的な技法が

これからも出てくると思います。

パウダーベット方式や指向性エネルギー堆積法は採用しているメーカーも多く、

販売機種も多いので、価格を参考として載せました。

金属3Dプリンタは、3Dプリンタのみでの活用よりも、

複合加工機としての活用が多い為、エンドミルを搭載した機種や

多軸のロボットハンドを搭載している機種など、加工機の側面が強く、

価格も数千万~数億という高価な機種が多いです。

3Dプリンタとしての機能のみで考えるとFDM方式であったり、

バインダージェット方式あたりのモデルが当てはまるかもしれません。

それでも金属3Dプリンタの多くが1千万以上の機種が多いので、

なかなか中小企業では導入が難しいのが現状です。

既に、一部自動車メーカーの量産車両に金属3Dプリンタで製造した部品が

使用されているなど、金属3Dプリンタ製の造形物の最終製品としての使用が

始まっています。ですが、まだまだ大量生産には課題が多く、

航空宇宙業界や先進医療の分野など、従来の加工では難しい形状や

軽量・小型化が必要な分野で活躍している状況です。

今後、技術革新が進むとマシンの価格も下がってくるでしょうし、

生産効率を高めたモデルやオートメーション化が進んだモデルも登場するかもしれません。

パウダーベット方式や指向性エネルギー堆積法、FDM方式についてはもう少し掘り下げて

ご紹介しようかなと思います。次回はパウダーベッド方式を掘り下げていきましょうか。

それではここまでのご愛読、誠にありがとうございました。

次回をお楽しみに

By M.I

次回の記事はこちら

前回の記事はこちら

岸 竜也 (きし たつや)

株式会社キシテック 代表取締役

3Dプリンターを使ったモノづくりを提案しています。

機械設計を生業としてきたため、設計力に自信があります。

様々な分野から、試作品等の依頼を受け、製品化のお手伝いを多数してきました。

手書きの絵から、3Dデータを起こして、3Dプリントすることも。

自身も設計のみならず、機械加工、機械板金加工、溶接などのモノづくりを経験してきた実績があり、いろいろモノづくりを相談出来ます。

現在は石川県工業試験場様や、ISICO(石川県産業創出支援機構)様、JAIST(北陸先端科学技術大学院大学)様、石川工業高等専門学校様などと、繋がり多方面での対応が可能です。