金属3Dプリンターで造形に挑戦!

石川県工業試験場にて、「3次元造形機(金属造形)の操作習得研修」ということで金属3Dプリンターを利用するための講習を受けてきました。

工業試験場に導入されている3次元造形機はソディック社製「OPM 250L」という機種で、金属粉末へレーザーを照射し、溶融凝固させることで積層し造形する金属3Dプリンタです。

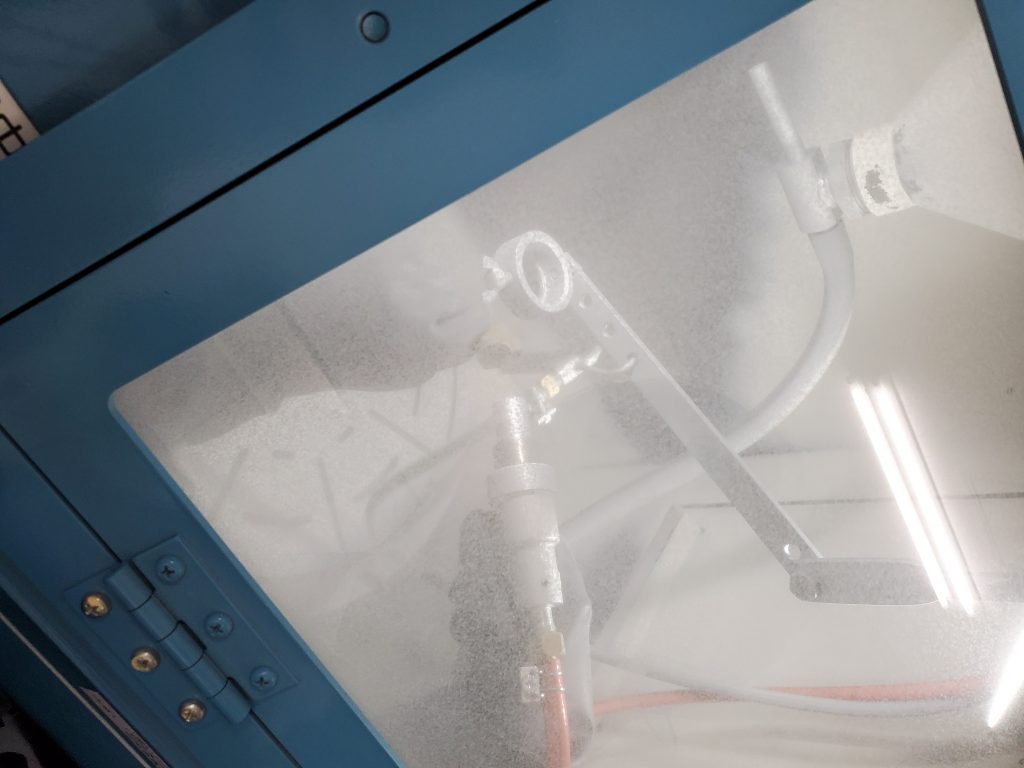

写真は実際に金属粉末へレーザー照射している際の一枚です。

プロモーション動画がYoutubeにありましたので引用しました。6分程ありますのでご興味のある方はご覧ください。

この機種はレーザー照射での積層と切削加工が1台の機械で行える為、レーザーでの溶融凝固⇒ドリルによる端面処理の加工が出来るそうです。

これまで金型の冷却用の水管を加工する場合、鋳造や削り出しで型本体を製造し、水管部分はマシニングセンタやフライス加工機を使用して、直線的に加工を行うことでしか対応できませんでした。しかし、この機種を利用すると、型本体と水管部分を同時に製造することが出来ます。必要な部分に最適な形状の水管をプリンターで造形することで高い冷却効果を持つ金型を作ることができる様です。

改めまして今回造形したものがこちらになります。

本来の形状は円錐状の部品ですが、今回の造形用に不要部をそぎ落として最適化しています。

写真ではいわゆる金属色で仕上がっておりますが、造形直後の色はもっと錆びている様な色味で表面も粗いものでした。

写真の状態はショットピーニングという表面処理を施しております。

ショットピーニング処理前の造形物はこんな色をしています。

少し錆びた様な金属色という感じですね。裏面はベースプレートからワイヤ放電加工機を使って切り離す為、加工痕がありました。

実際にショットピーニング処理を行っている様子です。

ショットピーニングは、無数の鋼球または非金属の小さな球を、高速で金属表面に衝突させることで、表面の研磨や圧縮残留応力の付与を行う処理のことです。

表面の研磨という点で似たような加工に「サンドブラスト」や「ショットブラスト」があります。

端的には、細かい粒子を金属面に吹き付けることで表面を綺麗にしています。

今回はセラミック粒子を吹き付けることで表面の研磨を行いました。

厚手のゴム手袋をつけて作業を行うのですが、細かいものが高速でぶつかっているのが感じられ、局所的に当てると手袋越しでも少し痛いと思うくらいの勢いでした。(金属の表面を磨いているので当たり前ですが…)

比較としてアジリスタ3100を使って同じモデルを造形しました。樹脂の造形物をみてもらうと、上面に空いている穴がクランクして下面に通じているのが分かると思います。金属の造形物でもしっかり造形できているので十分、水管として機能しそうですね。

個人的には出来上がった造形物の雰囲気が鋳造品に近いものを感じましたので、小さなモノで一点モノや小ロット生産品といった場合に型を作るよりもコストメリットがあるのではないかと思いました。

また、これまでの機械加工では難しい螺旋形状や入り組んだ構造も3Dプリンタなら造形ができそうですね。トポロジー最適化技術を駆使すれば強度を保って軽量化することもできるので、これまでよりもシンプルなモノづくりを行うことができます。

3Dプリンタでの部品製造は航空宇宙産業をはじめ、自動車メーカーでも活用が始まっています。

某メーカーでは最終製品として金属3Dプリンタで造形した部品を使用しているほか、カスタムパーツとして1点モノの部品を樹脂・金属の両方で製造を始めているそうです。モノづくりの世界の技術の進歩に置き去りにされないために、日々の業務でも自身の技術力向上を考えながら、多方面へアンテナを張って情報収集しなければいけませんね。

ということで、金属3Dプリンタでの試作造形第1弾でした。

もし、本記事を見て「こんなの造れないかな・・・?」と思われましたらお気軽にご相談下さい♪

3Dプリンターでの造形に限らず、「この場合はこういった加工方法があります」という形で最適な方法をご案内致します。

(こちらの記事は旧HPにて2020/3/17、19に投稿したブログ記事を再編して掲載しております。)

岸 竜也 (きし たつや)

株式会社キシテック 代表取締役

3Dプリンターを使ったモノづくりを提案しています。

機械設計を生業としてきたため、設計力に自信があります。

様々な分野から、試作品等の依頼を受け、製品化のお手伝いを多数してきました。

手書きの絵から、3Dデータを起こして、3Dプリントすることも。

自身も設計のみならず、機械加工、機械板金加工、溶接などのモノづくりを経験してきた実績があり、いろいろモノづくりを相談出来ます。

現在は石川県工業試験場様や、ISICO(石川県産業創出支援機構)様、JAIST(北陸先端科学技術大学院大学)様、石川工業高等専門学校様などと、繋がり多方面での対応が可能です。