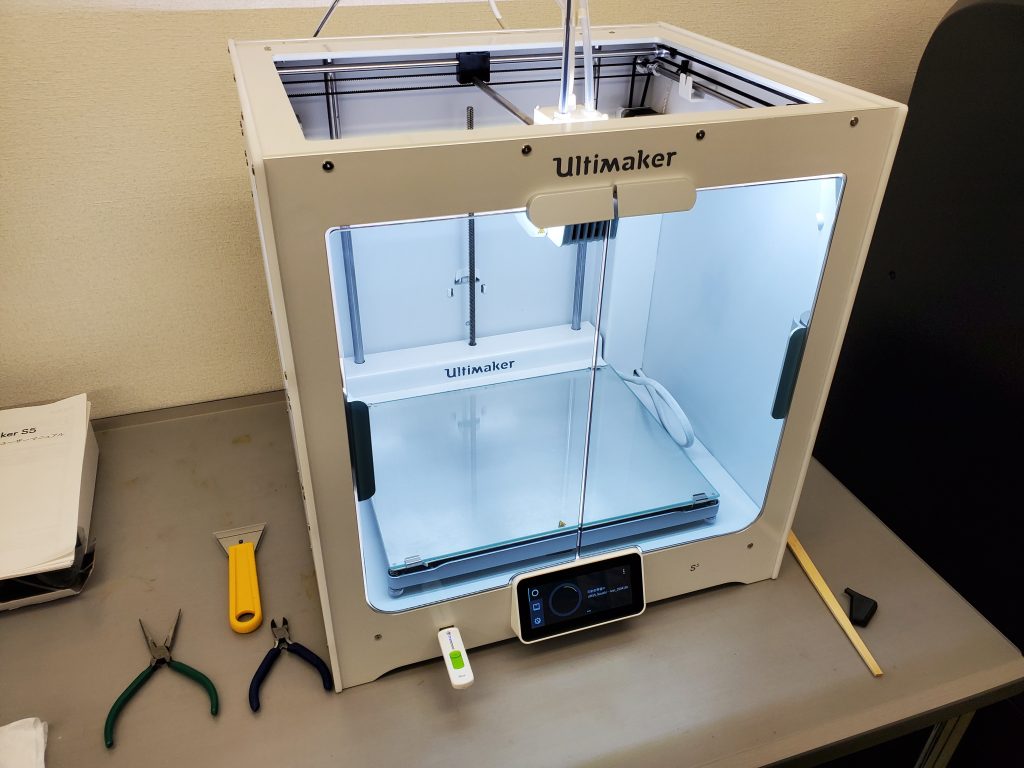

3Dプリンタ紹介【Ultimaker S5】

おはようございます、こんにちわ、こんばんわ

最初の挨拶を固定にしてみようという試みです。

旧HPではご紹介していましたが、こちらのHPではちゃんとご紹介していなかったと思いますので、改めて弊社設備の紹介!

現在、弊社で一番稼働しているのがこちら

タイトルにありますUltimaker S5という機種になります。

こちらを使ってマス空間も製造しています。

Ultimaker社製 高性能デスクトップ型3Dプリンター S5

造形方式: 熱融解積層法(FFF)

プリントヘッド: デュアルエクストルーダー

造形サイズ: 330×240×300mm

ノズル径: 0.25 mm, 0.4 mm, 0.6mm (高硬度材料用),0.8 mm

フィラメント直径: 2.85 mm

積層ピッチ:

0.25 mm ノズル: 60 – 150ミクロン

0.4 mm ノズル: 20 – 200ミクロン

0.8 mm ノズル: 20 – 600ミクロン

0.6 mm ノズル: 200 – 400ミクロン(高硬度材料用)

対応材料: PLA,Tough PLA, Nylon, ABS, CPE, CPE+, PC, TPU 95A, PP PVA, Breakaway

ノズル温度: 180 – 280 °C

ざっとスペック紹介でした。

造形方式の熱融解積層法(FFF)について簡単に触れておきます。

まず、3Dプリンタという機械は「作りたいモデルを何層にも輪切りにしたものを積み重ねて造形してく機械」ということが前提となります。

この”輪切りにした層をどうやって作るか”というのが造形方式の違いとなります。

熱融解積層法(FFF又はFDM)方式は、材料を糸状(フィラメント)にしたものをノズルで再度加熱し、液体状になったものを一筆書きの要領で造形して積み重ねていく方式です。簡単なイメージはソフトクリームのような感じです。

デスクトップ型としてはかなり大きな造形サイズを有しており、更にデュアルエクストルーダー搭載なので2色での造形やメイン材料とサポート材料を使った造形が可能です。

一般的なABSやPLAに加え、柔らかい樹脂材のPPやTPU、耐薬品性に優れたCPE、耐衝撃性と耐摩耗性に優れたNylonと豊富な材料に対応しています。そして、サポート材としてPVAに対応しているところもポイントです。

PVAはポリビニルアルコール(polyvinyl alcohol)という合成樹脂の一種で「水溶性プラスチック」に分類されます。

冷水又は温水に漬けておくと溶けて無くなるので、アッセンブリモデルをそのまま出力が可能です。

複雑な内部構造を持つモデルのサポート材として使用することで、FFF(FDM)方式での造形の幅が広がります。

エクストルーダーには0.4ノズルを装着しているので、積層ピッチは20~200ミクロンの対応が可能です。

ミクロンといわれるとピンとこないとおもいますが、ミリメートルにすると0.02~0.2mmの積層ピッチに対応できるノズルということです。

今お話しした「積層ピッチ」とはなんぞやという方もいらっしゃると思いますので補足します。

この輪切りにする1層の高さのことを「積層ピッチ」と呼びます。積層ピッチが細かければ細かいほど、造形物の表面が滑らかになります。

S5では最小0.02mmの高さで積み重ねることが出来るということで、FFF方式としては高精細な部類に入ると思います。

まだ0.02mmでの造形は試したことがありませんが、球体のモデル探して作ってみようかな…

ただ、この積層ピッチが細かければ細かい程、造形時間がかかります。

1mmの高さを0.2mmづつ積み上げるのと0.02mmづつ積み上げるのじゃ10倍の差がありますからね。

退勤時にスタートさせて翌日回収する様にしないと難しいかなぁ~

テストの際はツイッターでお知らせすると思いますのでお楽しみに^^

ちなみに、こちらのUltimaker S5で造形した場合の費用ですが、造形物の形状によって上下しますし、先ほどの積層ピッチによっても費用が変わってきます。

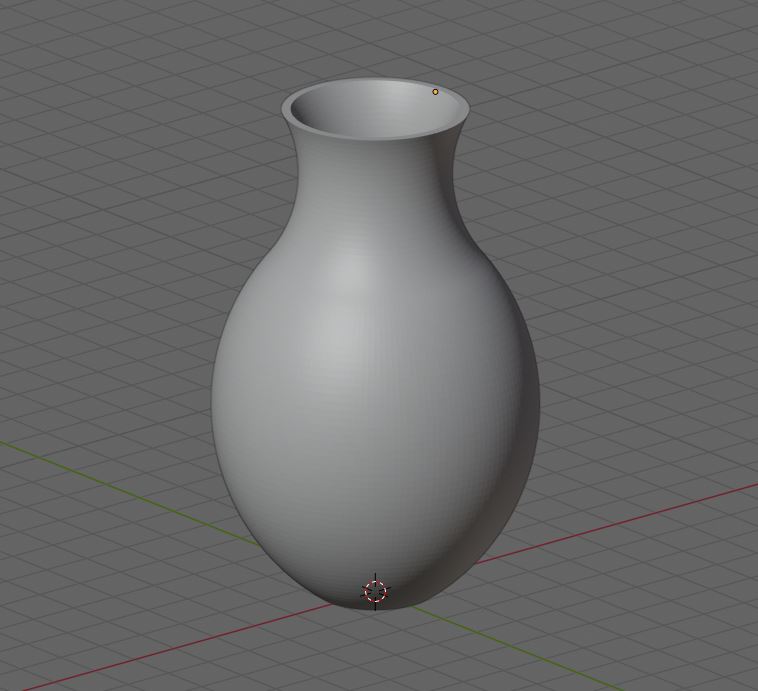

こういったシンプルな壺を例にします。

こちらは高さ98mm、一番太いところで63mmというモデルです。

積層ピッチ:0.2mmで造形した場合、約2.5時間

積層ピッチ:0.02mmで造形した場合、約40時間

造形に掛かる時間が約16倍程変わってきます。

通常のお見積りでは0.1mmピッチでの造形パターンでお出しすることが多いです。

もちろん、積層面の加工がNGの場合やオーバーハングの厳しい形状の場合はピッチを細かくすることで対応することもあります。

材料使用量は積層ピッチを変更しても変わらない為、ピッチが細かくなればその分造形時間が伸びる為、単純にかかった時間が造形コストに乗ってきます。

参考価格として0.2mmピッチで造形した場合は約0.8万円、0.02mmピッチで造形した場合は約6.3万円となります。

S5の0.4ノズルだと造形時間と仕上がりのバランスが取れているのが0.1mmピッチ辺りかなと現時点は思っております。

ちなみに0.1mmピッチで造形した場合、造形時間は約9.5時間 約1.8万円です。

こういった単純形状の場合、1個あたりの費用としては高く感じると思います。(正直、私もそう思います。)

造形費用を抑える工夫としては ①高さを抑える ②省略できる部分は簡素化する ③造形品の目的を明確にする と思います。

①高さを抑えるは、先ほどの積層ピッチの話にある通り、輪切りにして重ねる段数が増えるほど時間が多くかかるので、費用が高くなる傾向になります。なので、長細い形状を立ててより寝かせて作ったほうが費用を抑えられます。

②省略できる部分は簡素化するは、詳細形状を再現しようとするとピッチが細かくなったり、ゆっくり造形する必要があったりと時間がかかる傾向になります。不要な部分は簡略化するとそういった制約が少なくなるので、最適な姿勢で造形することが出来るので、費用を抑えられます。

③造形品の目的を明確にするは、外観確認用なのか、組立テストなのか、耐久テストなのかといった「何のためにこのモデルを造形するのかということを明確にすることで、材質や造形方法等を最適化することができます。積層方向によっては表面が綺麗にならない場合や、形状の再現が難しい部分ができる場合があります。②に通じますが目的を明確にすることで最適な条件、材料で造形を行うことが出来るので、結果的に費用を抑えることに繋がります。

折角作るのなら、あれもこれも試したいとなることが多いですが、外観確認だけであれば強度はそこまで無いが安価な材料を使用したり、組立テストであれば、あとから加工することを考え、加工性の高い材料を使用する なんてことができます。逆に目的が決まっていない場合、オーバースペックな材料で外観も綺麗に見れるように時間をかけて作ることになると費用も時間もかかってしまいます。

適材適所という言葉があるように、目的に応じた材料や造形条件、さらにはそもそも3Dプリンタ以外で製造した方が安く綺麗に作れるという場合も往々にして御座います。

すべて3Dプリンタで作るのではなく、従来の加工法では作ることが難しい部分を3Dプリンタで作って組み込むというのも既にモノづくりの現場で始まっております。必要なところに最適な形状を最適化するといったトポロジー最適化という技術もありますので、そういった技術を駆使することで、軽量化やコストダウンを図ることが可能となります。

色々と書き綴ってきましたが、”3Dプリンタは難しいというハードルを少しでも下げたい” ”3Dプリンタの可能性を広めたい”というのが我々の思いですので、「3Dプリンタって何?どんなことが出来るの?」というお問合せもお気軽にどうぞ!

もちろんブログではこれからも「こんなことやってみた」や「こんなの作ってみました」といったことから、「こんな3Dプリンタがありますよ」「ここに3Dプリンタ出力品が使われているんです」なんて紹介もしていけたらと思います。

後者はツイッターでもちょこちょこと呟いていくかもしれませんので良かったらツイッターもチェックしてくださいね。

次回は先日ツイッターで簡単にレビュー済みですが、新しい材料でのテストの様子を綴りたいと思います。

それでは、ここまでのご愛読ありがとうございました。

By M.I

岸 竜也 (きし たつや)

株式会社キシテック 代表取締役

3Dプリンターを使ったモノづくりを提案しています。

機械設計を生業としてきたため、設計力に自信があります。

様々な分野から、試作品等の依頼を受け、製品化のお手伝いを多数してきました。

手書きの絵から、3Dデータを起こして、3Dプリントすることも。

自身も設計のみならず、機械加工、機械板金加工、溶接などのモノづくりを経験してきた実績があり、いろいろモノづくりを相談出来ます。

現在は石川県工業試験場様や、ISICO(石川県産業創出支援機構)様、JAIST(北陸先端科学技術大学院大学)様、石川工業高等専門学校様などと、繋がり多方面での対応が可能です。