自動車パーツも自作する時代!?3Dプリンタで空力パーツを制作!

おはようございます、こんにちは、こんばんわ。

今回はタイトルの通り、自動車用空力パーツを作って使ってみようというお話です。

『自動車用空力パーツ』というと、イメージするのは車の後方に装着するウイングを想像される方が多いと思います。

もちろんリアウイングも空力パーツですが、そういった大掛かりなパーツは3Dプリンタで出力すると時間も費用もかなり掛かるので、あまり向いていません。

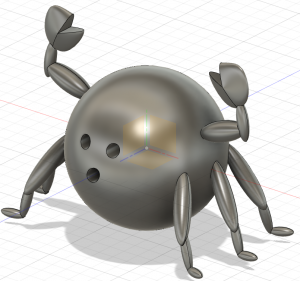

今回作ったのは、こんなパーツ

これを見て「あ~…」ってなった方は相当クルマ好きな方です。

おそらくほとんどの方が「なんじゃこれは?」と思われたでしょう。

こちらは某車用品メーカーで販売されている汎用空力パーツの一部を自分でモデリングしたものです。

近年、自動車メーカー各社は燃費向上を図ろうと様々な工夫を行っています。

その一つとして、〈空気抵抗を減らす〉ことによるエネルギー効率の向上を図る工夫として、空力パーツを車両のいろんなところに採用しています。

先ほど挙げた「リアウイング」は車両の上面を流れていく空気を利用して、車両を地面に押し付けるようにして安定させるために使用されます。

一部のハイパフォーマンスカーは150km/h以上などの超高速域での安定性を狙った場合もありますが、国産車の純正用品として採用されているリアウイングの多くは、40km/hといった低速域から効果を発揮するように工夫された形状になっています。

走行時の車両安定を狙った空力パーツは「エアロパーツ」という名称でフロントバンパーやサイドスカート、リアバンパーをはじめ、カナードなどもあります。

国内モータースポーツにおいて、ツーリングカーの最高峰であるsuperGTに使用される競技車両はスープラやNSX、フェアレディZ、GR86、BRZなどのスポーツカーをはじめ、プリウスといった乗用車を改造した車両など様々な車両が参戦しています。

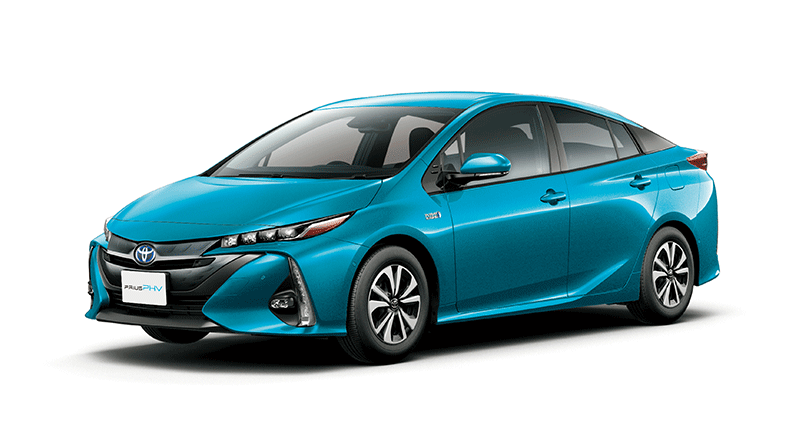

昨年のsuperGT 300クラスに参戦していた『プリウスPHV GT』

空力を考慮し、リップスポイラーやサイドスカート、リアディフューザー、リアウイングを装着しています。

レース用に大幅に改造されているため、ベース車両の面影はヘッドライトとボンネットぐらいですが、レースシーンで培った技術が市販車にも反映されています。

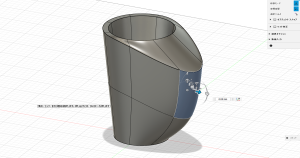

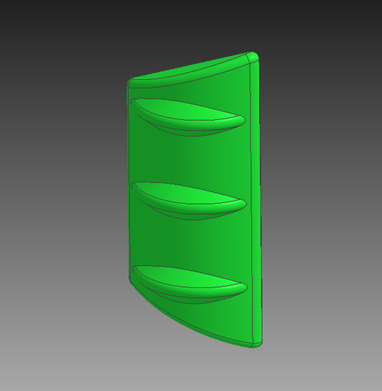

今回作ったフィンは車両側面のピラー部分やミラーの裏などに装着することで、クルマの側面を流れる空気の通り道を整えることで、安定性の向上、風切り音の抑制などを狙った空力パーツになっています。

トヨタ プリウスPHVのミラー横にも同様の効果を狙ったフィンが標準で採用されています。

拡大するとこのように2本のフィンが一体成型されています。

ということで、いつものUltimaker S5で造形します。左右1個ずつ取り付けるので2個作ろうと思います。

材質は黒色のABS樹脂を使用、造形ピッチは0.2。1時間ほどで出来上がります。

今回は造形完了時の写真を撮り忘れたので割愛。いきなり装着状態の写真をどうぞ。

今回の実験車は私の自家用車です。

後付け感は否めませんが、これはこれで良し。

といいながら、実は装着して既に半年ほど経過しております。

今のところは表面の劣化や接着面が浮いてくるような感じはないので、問題ないかなと思います。

体感できるほどの効果は…正直ありません。若干、風切り音が減ったかな?という程度。プラシーボ効果と言われればそうかもしれないというレベルです。

ですが、『やってみること』が肝要と思うので、いろいろテストしてみるには手軽に作れていいかもしれません。

自分の車や道具などのガジェットを自分好みにカスタマイズするための手段として、3Dプリンタを使ったパーツ作成を既にやっている方も多くいらっしゃると思います。

これからの世の中では自分の欲しいものをオーダーメイドで作ることのハードルがどんどん下がっていくと思います。

そんな時に、自分じゃデータが作れない…という方の駆け込み寺として、弊社をお使いください!

モノづくりのパートナーとしてまずは弊社へ一度ご相談下さい。

by M.I

岸 竜也 (きし たつや)

株式会社キシテック 代表取締役

3Dプリンターを使ったモノづくりを提案しています。

機械設計を生業としてきたため、設計力に自信があります。

様々な分野から、試作品等の依頼を受け、製品化のお手伝いを多数してきました。

手書きの絵から、3Dデータを起こして、3Dプリントすることも。

自身も設計のみならず、機械加工、機械板金加工、溶接などのモノづくりを経験してきた実績があり、いろいろモノづくりを相談出来ます。

現在は石川県工業試験場様や、ISICO(石川県産業創出支援機構)様、JAIST(北陸先端科学技術大学院大学)様、石川工業高等専門学校様などと、繋がり多方面での対応が可能です。